Склеивание древесины

Склеивание является эффективным средством соединения деталей в одно изделие. Бесспорным преимуществом клеевых соединений является отсутствие ослабления сечений, следов коррозии от металлических скреп, а также незначительные материальные затраты.

При склеивании древесных деталей структура изделия становится более однородной. Кроме того, значительно снижается опасность коробления всего изделия и его элементов. Это объясняется ослаблением влияния пороков древесины и несовпадением направления ее волокон.

Склеивание — единственно приемлемый способ соединения деталей в музыкальных инструментах. Клеевые соединения в музыкальных инструментах работают в разных условиях, к ним предъявляются различные требования.

Любое клеевое соединение — это соединение различных деталей в одно целое. Примером тому может служить склеивание деки инструмента из отдельных дощечек. Но кроме этого склеивание применяют и в других целях. Переклейка деталей грифа проводится для придания ему большей жесткости при действии сжимающего и изгибающего усилия натянутых струн, переклейку деталей колкового бруса в гуслях-звончатых выполняют для обеспечения более плотной посадки колков в древесине. Приклеивание пружинок к декам придает им большую прочность; приклеивание отдельных деталей и склеивание шпоном чаще всего преследует эстетические цели. При установке точек на грифе, при забивке ладов используют костный или мездровый клей для лучшего удержания недеревянных деталей в древесине. Процесс шпаклевания также можно рассматривать как склеивание древесных опилок с ремонтируемой деталью.

Необходимо уметь грамотно пользоваться клеями, представлять себе механизм работы клеевого соединения, уметь правильно применять специальные приспособления для склеивания.

Клеи принято различать по виду исходного сырья, свойствам и применению.

Клеи животного происхождения имеют в своем составе белковые вещества, которые содержатся в шкурах, костях, крови и молоке животных. Это в первую очередь коллагеновые или глютиновые клеи — мездровый, костный, рыбий. Иногда их называют столярными. Казеиновые клеи изготавливают на основе молока и творога, а альбуминовые—на основе крови животных.

В последнее время в промышленности широко применяют синтетические клеи, приготовленные из смол, образуемых при взаимодействии фенола (фенольные клеи), а также мочевины и меламина (карбамидные клеи) с формальдегидом. Широко используют на производстве поливинилацетатную эмульсию (ПВА), которая имеет ряд достоинств перед другими синтетическими клеями. В условиях ручного производства музыкальных инструментов лишь иногда используют эмульсию ПВА. Остальные синтетические клеи встречаются лишь в промышленном производстве.

Все клеи делятся на обратимые и необратимые. Обратимые клеи после затвердевания могут вновь обратиться в жидкий раствор от воздействия тепла, влаги или каких-либо растворителей. Необратимые клеи после затвердевания не могут быть переведены в исходное жидкое состояние.

Разделение клеев на высоководоупорные, маловодоупорные и неводоупорные не имеет большого значения для производства музыкальных инструментов, влага к которым может попасть лишь в виде паров. Тропический вариант изготовления музыкальных инструментов нами не рассматривается.

Известную опасность для клеевых соединений в музыкальных инструментах представляют микроорганизмы, которые, развиваясь в клеевом шве, значительно снижают его прочность, а иногда и полностью его разрушают. Появляются грибковые разрушения клеев животного происхождения или при нарушении технологии приготовления клея, или от избытка влаги в процессе хранения готового инструмента.

Клеи в рабочем состоянии бывают в виде жидкости, пасты, порошка или гранул. В музыкальной промышленности применяют только жидкие клеи.

Прочность склеивания зависит в основном от двух факторов: прочности соединения клеевого, слоя со склеиваемой поверхностью (адгезии) и прочности самого клея в клеевом слое (когезии).

При исследовании прочности клеевого соединения возможны разрушения трех типов: адгезионный — когда клеевой слой или пленка отстает от соединяемых деталей; когезионный — когда разрушение происходит по клеевому слою; смешанный — когда одновременно наблюдаются признаки адгезионного и когезионного типов.

Те клеи, которые рекомендуют при изготовлении музыкальных инструментов, при условии их правильного приготовления, вполне обеспечивают когезионную прочность. Адгезионная прочность, т. е. прочность соединения клеевого слоя с поверхностями деталей, может иметь механическое и полярное толкование.

Механическая адгезия объясняется прониканием клея в древесину на некоторую глубину. Клей заполняет полости клеток, межклеточные пространства, сосуды и там затвердевает. При этом между склеиваемыми поверхностями образуется прочная клеевая связь.

Молекулярным сцеплением между клеевым слоем и поверхностью древесины объясняется полярная адгезия. Так как частицы клеевого животного или растительного раствора электрически заряжены, а древесина также полярна, то эти клеи обеспечивают надежное склеивание деревянных деталей. При склеивании древесины наблюдается как механическая, так и полярная адгезия. Они работают вместе и дополняют друг друга.

Толщину клеевого слоя считают оптимальной тогда, когда она нивелирует неровности склеиваемых поверхностей. В то же время излишне толстый клеевой слой при затвердевании может сам разрушиться от тех усилий, которые возникают в нем при усадке. В тонком клеевом шве эти усилия будут меньше.

Опыт работы с клеями показывает большие возможности изменять толщину клеевого слоя за счет густоты самого клеевого раствора.

На рис.1 изображена клеянка для приготовления и хранения мездрового или костного клея. Так как клей варят при температуре 60—70°С, то тепло к клеевому раствору 4 подводят через водяную рубашку 5.

рис.1

Кисточку для столярного клея делают из лубяного слоя липы. Лубяной слой толщиной 4—5 мм нарезают полосками по 12—14 мм. Замачивают полоски в течение 3—4 дней и затем расщепляют один конец на длину 20 мм. Повторив эту операцию 2—3 раза можно получить удобную для работы кисть. Синтетические и щетинные кисти служат недолго.

Мездровый, или костный, клей приготавливают следующим образом. Гранулы клея (или его порошок) кладут в клеянку, заливают водой комнатной температуры так, чтобы весь клей скрылся под водой, но не более того. Во время разбухания по запаху можно определить качество клея. Гнилостный запах разбухающего клея говорит о его непригодности к работе,

Через 3—4 ч набухший клей разогревают до температуры 70—80 °С. Для этого клеянку ставят или на электрическую плитку, или на газовую конфорку с очень маленьким факелом Следует следить за тем, чтобы вода в водяной бане не закипела. Костный клей плавится при температуре около 30°С, а мездровый — при температуре около 40 °С. Долго разогревать, а тем более кипятить клеевой раствор нельзя.

Густоту клеевого раствора определяют по стеканию его с кисти. Нормально сваренный клей стекает ровной, сплошной, просвечивающейся струйкой без сгустков. Появление сгустков говорит о чрезмерной густоте клея. Разбавить густой клей можно теплой кипяченой водой. Нормальный клей в конце струйки ложится мелкими «крендельками», а слишком жидкий в конце струйки образует маленькую воронку.

При заметном расходовании клея из клеянки допускается подсыпать в нее гранулы или порошок клея, заливая теплой водой. После 2—3 ч набухания клеевой раствор можно подогреть.

Если после длительного перерыва в работе на поверхности клея образовалась плесень, то его необходимо заменить новым.

Казеиновые клеи имеют вид светло-серого порошка. К работе его приготавливают следующим образом. Определив приблизительно потребное количество клея, в чистую стеклянную посуду наливают воду комнатной температуры, причем воды берут в 2 раза (по массе) больше, чем порошка клея. Перемешивание производят в течение 1—1,5 ч. В результате получается однородная сметанообразная масса без комков. В случае сильного загустения смеси перемешивание прекращают. Через некоторое время смесь сама разжижается. Водой разбавлять нельзя.

Клеевой раствор годен к употреблению 1—2 ч. После этого он густеет и становится непригодным для работы. Казеиновый клей наносят деревянной лопаточкой. Посуду после приготовления казеинового клея заливают холодной водой. На следующий день остатки клея легко смываются.

Одним из недостатков казеинового клея является изменение цвета древесины в клеевом шве. Особенно это заметно при склеивании дек. Этот недостаток устраняют, не допуская нанесения жидкой клеевой массы.

Казеиновый клей превосходит мездровый водостойкостью и прочностью склеивания.

Для того чтобы детали прочно склеились, необходима точная их подгонка. Лучшее склеивание происходит по фугованным плоскостям. При изготовлении грифов и деталей корпусов их необходимо цинубить, так как древесина, из которой изготовлены эти детали, твердая. Для древесины ели и березы склеивание можно производить и на гладкую фугу. Давно отфугованные детали перед склеиванием необходимо вновь отфуговать или, в крайнем случае, цинубить. От долгого лежания в условиях мастерских поверхностные поры древесины забиваются пылью и не обеспечивают проникания клеевого раствора в материал.

Влажность склеиваемой древесины должна быть в пределах 6—10 %, т. е. материал должен быть качественно просушен.

Толщина клеевой прослойки во многом определяет качество склейки. На основании опытных данных считают оптимальной толщину клеевого слоя 0,08—0,15 мм. Более тонкий слой носит название «голодная склейка» и не обеспечивает надежного соединения деталей. Увеличение клеевого слоя вредно сказывается в процессе эксплуатации.

На толщину клеевого слоя оказывают влияние следующие основные факторы: температура клеевого раствора и склеиваемых поверхностей деталей, усилие запрессовки, густота клеевого раствора.

Температуру клеевого раствора мастер выдерживает постоянно в пределах 60—80°С. Склеиваемые детали, перед нанесением на них клея, обычно подогревают, подержав приклеиваемой поверхностью над газовой или электрической плиткой. Такой незначительный нагрев поверхности не позволяет клею быстро остыть и облегчает его проникание в поры древесины.

Усилие запрессовки склеиваемых деталей выбирают в каждом случае особо. Если склеиваемые детали пережать, то большая часть клеевого раствора будет выдавлена. В таком случае получают «голодную склейку». Если усилие запрессовки недостаточно, то есть опасность непроклея. Оба дефекта склейки недопустимы. Обычно считают усилие запрессовки нормальным, если клей выступил по контуру клеевого слоя тонким валиком одинаковой толщины. Следует знать, что для густого клея усилие запрессовки требуется большее, чем для жидкого. При работе с жидкими клеями не следует сильно сжимать детали, чтобы не выдавить из соединения раствор клея.

Приспособления, которыми пользуются для запрессовки склеиваемых деталей, делятся на две основные группы: винтовые и клиновые.

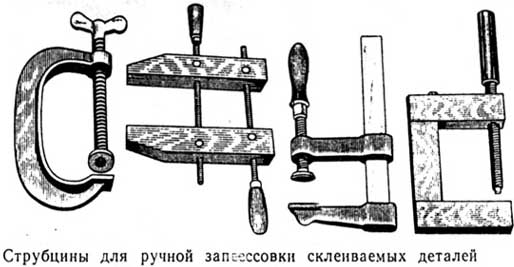

рис.2

Винтовые приспособления называют струбцинами (рис.2). С их помощью сжимают склеиваемые детали, прижимают отдельные детали к целому и крепят обрабатываемые детали на верстаке.

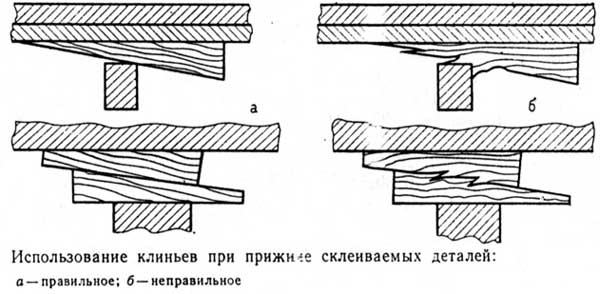

рис.3

Очень часто при сборке музыкальных инструментов для прижима используют деревянные клинья. Существует несколько приемов правильного использования клиньев (рис. 3).

Источник: неизвестная советская книга по гитаростроению